某石化企业实现了危化槽罐清洗的全流程自动化升级

在石化行业,运输二氯乙烷、环氧氯丙烷等危险化学品的槽罐车,其清洗效率与安全合规性直接关系到生产周转、人员安全与环保要求。某头部石化企业此前面临槽罐车人工清洗耗时长、安全风险高、废水废气难处理等痛点,自引入江苏鲁格精工有限公司槽罐车智能清洗系统后,实现了危化槽罐清洗的全流程自动化升级,成为行业安全高效清洁的标杆案例。

该企业作为危化品运输与存储核心企业,每日需处理 20-48m³ 规格的危化槽罐车近 10 台。此前采用传统人工清洗模式,存在三大核心痛点:一是人工入罐拆解阀门、冲刷清洗,面临化学腐蚀、缺氧窒息等安全风险,每年因清洗操作引发的安全隐患超 10 起;二是单台槽罐车清洗需 2-3 小时,且清洗后残留量难控制,易导致后续批次物料交叉污染,影响产品纯度;三是清洗废水无系统回收机制,单罐耗水超 3 立方米,废气直排造成环保压力,运营成本与合规风险双重叠加。随着企业产能提升,传统清洗模式已无法匹配每日 10 台的槽罐周转需求。

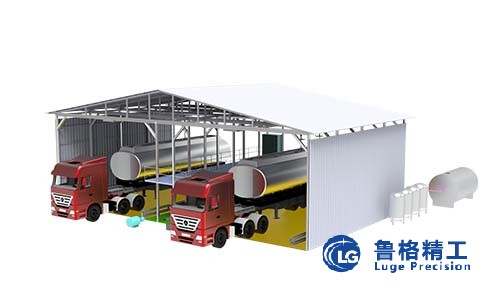

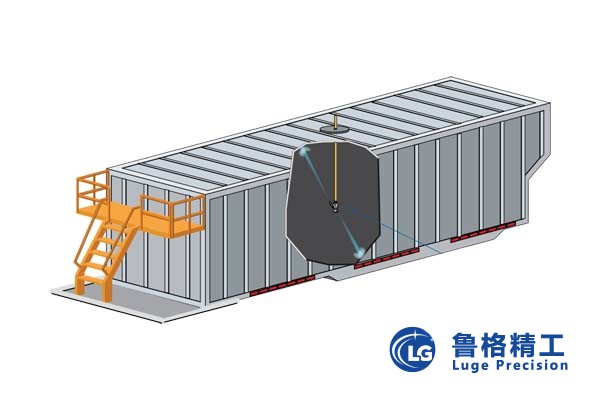

针对企业痛点,为该企业量身定制了 “全封闭自动化清洗 + 多工艺适配 + 环保末端处理” 的一体化解决方案。整套系统以 “无人下罐、智能覆盖、环保回收” 为核心,涵盖移动航车定位、三维无死角清洗、蒸汽蒸罐、热风烘干、废水废气处理五大核心模块,适配带隔舱隔板与无隔舱的各类槽罐车,关键部件采用 316L 不锈钢与防爆材质(ExdIIBT4),完美适配危化品清洗场景。

售前咨询专员

售前咨询专员