花生酱厂降本奇迹:储罐清洗机,两个月回本的秘密

在食品生产领域,储罐清洁既是保障品质的底线,也是制约效率的痛点。某知名花生酱企业曾长期被5个2000L生产储罐的清洗难题困扰,直到引入鲁格精工电动储罐清洗机,才实现了从“低效高耗”到“智能省心”的跨越式升级,用两个月就收回设备投资,成为行业降本增效的标杆案例。

三大痛点掣肘,花生酱生产遇“清洁瓶颈”

作为高频使用的生产核心设备,该企业的5个2000L储罐承担着花生酱原料存储与预处理的关键职能,其清洁质量直接影响产品风味与食品安全。但在引入鲁格精工设备前,传统清洗方式早已成为生产链路中的“绊脚石”。

原有清洗流程堪称“双重消耗”:先以加热花生油填充储罐进行循环冲洗,单次清洗就需耗费约400升花生油,这些油脂因混入杂质无法二次利用,只能直接废弃;更繁琐的是,循环冲洗后员工必须进入密闭储罐内部人工擦洗,不仅劳动强度大,还存在缺氧、机械磕碰等安全隐患。

这种模式带来的问题愈发突出:一是资源浪费惊人,每年仅清洗耗损的花生油成本就高达数十万元;二是效率低下,单罐清洗耗时长达2小时,5个储罐轮换清洗需占用整整一天生产时间;三是清洁标准难统一,人工擦洗力度不均,时而出现残留导致的交叉污染,给品质管控带来极大压力。

鲁格精工破局:用技术优势直击行业痛点

在对比多款清洗设备后,该企业最终选定鲁格精工电动储罐清洗机作为解决方案。这款专为食品行业定制的设备,凭借深耕工业清洁领域的技术积淀,精准匹配了花生酱高粘度残留的清洁需求。

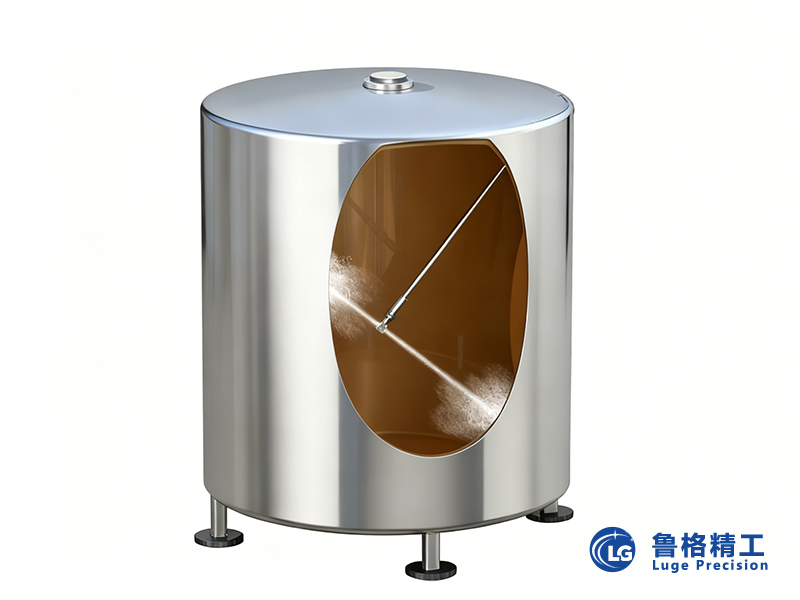

鲁格精工的核心竞争力,藏在其创新的双直射喷嘴设计中。设备搭载的360°旋转清洗系统,能通过“自转+公转”的复合运动轨迹,让高压水流形成立体冲刷网,从储罐内壁到釜底、搅拌桨缝隙,实现无死角覆盖,彻底解决人工擦洗盲区问题。针对食品行业对设备稳定性的高要求,该清洗机采用316L不锈钢核心组件,不仅耐油脂腐蚀,且几乎无需后期维护,大幅降低了使用成本。

更贴合生产场景的是,鲁格精工清洗机无需对现有储罐进行改造,安装调试后即可快速投入使用,完美适配企业的连续生产需求,避免了设备更换带来的停机损失。

数据见证价值:效率与成本的双重革命

鲁格精工清洗机的投用,为该花生酱企业带来了看得见的生产变革,各项核心数据实现质的飞跃:

效率提升75%——单罐清洗时间从原来的2小时缩短至30分钟,5个储罐的清洗工作半天即可完成,每天多释放出8小时的储罐生产时间,有效提升了产能上限;

成本直降60%——花生油用量与加热能耗同步减少60%,单次清洗仅需少量中性清洗液即可达到理想效果,每年直接节省成本数十万元,仅用两个月就完全收回了设备投资;

品质全面保障——彻底取消人工擦洗环节,清洗残留量稳定控制在0.1mg/cm²以下,符合食品行业GMP标准,同时设备自带清洗数据记录功能,为品质追溯提供了可靠依据。原本负责储罐清洁的员工被调配至包装、质检等核心岗位,人力资源利用率显著提升。

鲁格精工:不止是清洗设备,更是生产增效伙伴

从化工反应釜到食品储罐,鲁格精工始终以“解决实际生产痛点”为核心,用精准的技术方案为不同行业客户创造价值。对于食品企业而言,鲁格精工电动储罐清洗机不仅解决了清洁难题,更通过“降本、增效、提质”的三重价值,成为企业提升核心竞争力的重要助力。

当清洁不再成为负担,生产才能轻装上阵。鲁格精工,用技术创新为企业生产赋能,让每一分投入都转化为看得见的效益。

售前咨询专员

售前咨询专员